-

Wellpappenverarbeitung

Als Anbieter im Premiumbereich bietet Ihnen BAHMÜLLER mit BOXFLOW®Solutions eine Produktpalette mit zukunftsweisenden Sonderfunktionen und Zusatzausstattungen, die den Wünschen und Anforderungen der Wellpappen verarbeitenden Industrie perfekt entsprechen.

-

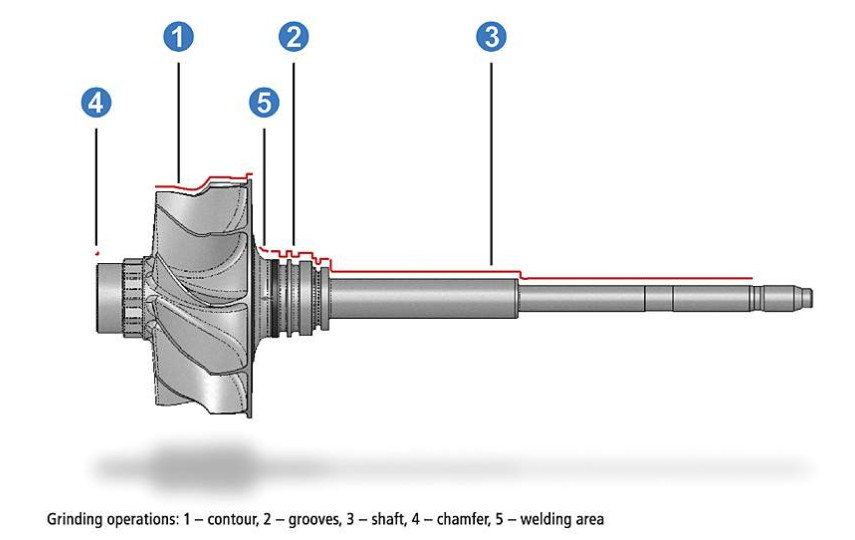

Präzisionsschleifen

„Turn key solutions“ zur Großserienfertigung höchst-präziser Werkstücke. Bei der individuellen Prozessauslegung sind Stückkosteneffizienz und Stabilität Ihrer Produktion primäre Zielsetzungen.

-

Automation

Auf Basis flexibler Automatisierungsmodule aus dem Geschäftsbereich Präzisionsschleifen automatisiert BAHMÜLLER auch Ihre Serienproduktion im Bereich moderner Werkzeugmaschinen.

-

Präzisionswerkzeuge

BAHMÜLLER Spannzeuge stehen für höchste Präzision, Zuverlässigkeit und Top Qualität

- Unternehmen

Deutsch (Language)

Deutsch (Language) Europe / English (Language)

Europe / English (Language) USA / English (Language)

USA / English (Language)